模具钢如何在生产过程去除夹杂物

发布时间:2021-12-01 浏览次数:0次

在静态钢水熔池中非金属夹杂物上浮可由简单计算方法来确定,由于Stokes定律的局限性所致。在通常的钢包深度下,小颗粒夹杂物上浮速率有限,需要很长的时间才能到钢渣表面,这么长上浮时间是难以接受的,特别是氧化铝夹杂的上浮需要很长时间,但是夹杂物之间撞击聚合明显地有助于它们的上浮,所以它们的成团聚合非常重要。这种聚合上浮的重要性在线得到观察。Emi和合作者在线观察钢和气体之间界面上的夹杂物行为,他们展示了在这个条件下,氧化铝成簇是很快捷的,另一方面,钙铝酸盐夹杂彼此之间很难聚集在一起,仅仅是在液体中发生完全的碰撞才行。Wikstrom和合作者扩展了在线观察钢渣表面和渣中的夹杂物工作,他们认同Emi钢渣界面观察结果。Emi和合作者观察看到当在气-钢界面(例如在气泡表面)现象,并没有直接指出液态钢水中怎样聚集成团的现象,这对于液态夹杂物来说特别重要,这里其他的力可能是说相关的。在任何情况下无论夹杂是固态还是液态都在成团聚合中扮演重要的角色。很长一段时间以来,基本的认识是搅拌促进了夹杂的成团聚合,但是对于夹杂物来说z为重要的是淹没在精炼渣和钢包壁耐材上。Lindskog和合作者的工作是用放射性追踪剂来试验追踪这种重要的夹杂物进入精炼渣和钢包壁上,由于目前条件的限制,只能使用BaO作为合适的追踪剂,用于评估钢中z终俘获的精炼渣和保护渣,以及对钢清洁度的影响。使用BaO追踪剂对确定钢包耐材侵蚀对其炉号钢的清洁度的影响非常有效。IRSID研发了使用元素镧作为氧化物夹杂的追踪剂,由于La2O3非常稳定,在镧添加到钢中氧化铝夹杂已经存在,重新氧化形成的夹杂物可以由La进行识别。外生夹杂起源于结晶器保护渣,碱性的氧化物的存在可以作为追踪剂的。结晶器保护渣通常仅在连铸过程中使用,含有明显的碱性氧化物。

在钢包精炼期去除的所有夹杂其绝大多数是脱氧产物,包括三个阶段:单独夹杂生产/成簇;夹杂向精炼渣或钢包耐材壁上运动;被精炼渣和耐材吸附。夹杂运动有两个重要因素:熔池搅拌,这是一个主要因素,由上升气泡拖拽上升。大多数钢包精炼表明,钢包吹氩搅拌气泡尺寸太大,不足以带走夹杂有效地降低钢中夹杂,除非吹氩量特别大。Zhang和Taniguchi计算表明在钢水流动速度高和气泡细小情况下使用吹氩搅拌是有效的。连铸的浸入式水口SEN和钢包长水口对防止二次氧化作用明显,在RH真空处理上升管钢流中也观察到带走一些优点。

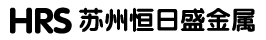

钢包搅拌促进夹杂成团上浮进入渣中,图8是首批研究者之一,研究清楚地表明增加搅拌功率(这里指钢包采用电磁搅拌的方式)即增加移去夹杂的动能常数(通过测量钢中全氧含量)。

图8 在ASEA-SKF钢包精炼炉中全氧含量是搅拌电流和处理时间的函数。z终氧含量取决于每一炉的残余铝含量

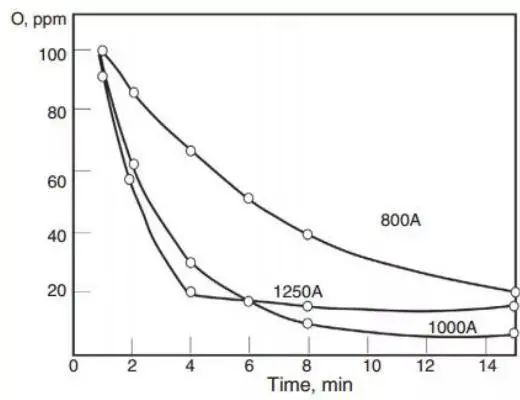

工业观察似乎指出通过在一定搅拌能下,将去除夹杂达到一个z大值,这个观察第一个报告可能是Suzuki和合作者,他们得出的结果是表达为搅拌特殊功的函数,从而意识到搅拌能的重要性:精炼去除夹杂效果降低似乎是因为钢包耐材侵蚀后加入钢中,或者钢中裹挟了渣……,因为CaO和MgO类型的夹杂在强烈搅拌作用下是增加的,他们的结果见图9。

图9 搅拌功率对二次氧化程度的影响。圆圈点已经达到低于20ppm全氧含量

后来,Neifer和合作者,Ek和合作者使用计算流体动力学和物理模型来研究氧化物夹杂的去除,将钢包氩气流动速率与夹杂去除作为函数关系处理,Neifer模型结果指出通过气体流量的优化来提高去除非金属夹杂的效率。他们观察到增加气体流动速率对降低钢中全氧含量没有什么效果,他们将这个现象归为钢水接触大气产生了二次氧化。这些结论与Suzuki团队结果是一致的。Ek团队展现了氩气流动速率与夹杂的去除的影响相当低,作者建议去除夹杂清洁钢水z好使用较低的氩气流动速率。有趣的是,Neifer团队工业性测量指出钢中全氧含量随着气体流量增加下降是减弱的。他们建议在工业试验中使用自然对流传送方式达到z优的结果。由于在工业现场钢包上试验,测量数据非常有限,很难推断观察的结果。

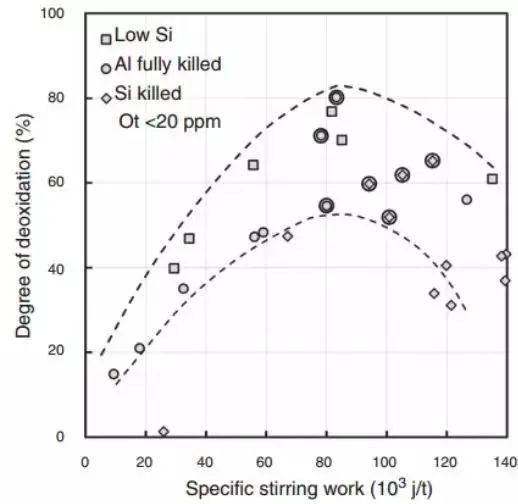

z近以来,Zhang和Thomas收集了许多动力学常数,作为氧化物夹杂去除和搅拌功率函数关系中使用,见图10所示。他们取得一些测量数据,力图找出搅拌的优化方案。他们也进行数值模拟,力图重现图10中包围部分所期待的行为数据。

图10 氧去除常数在d%Ot/dt=-kt公式中,是在不同二次冶金反应容器中搅拌功率的函数

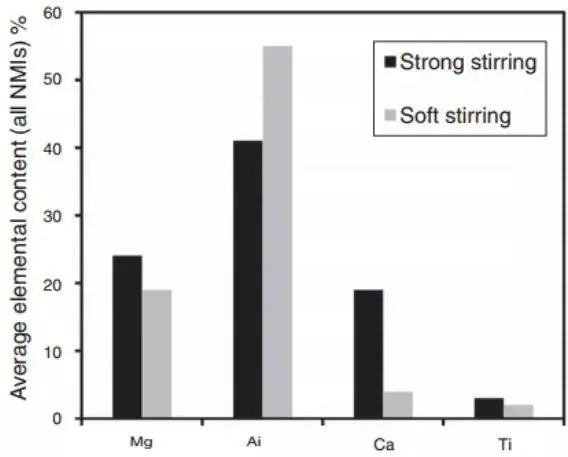

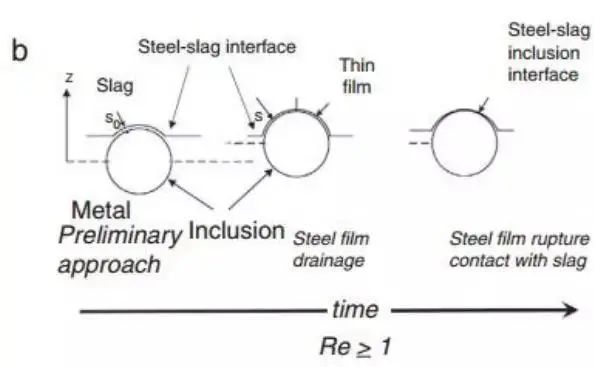

Suzuki团队指出优化搅拌过程可能引起二次氧化,过分地搅拌引起钢包顶渣开眼,将钢水暴露在大气中,并且造成裹渣,这些发生在开眼的边缘处。图11给出了当脱硫过程中强烈搅拌时,非金属夹杂化学成分的变化,夹杂物中Ca和Mg含量的证明了渣已经乳化。

图11 从精炼炉,结晶器和板坯上取样分析所有的非金属夹杂物平均成分和搅拌强度的关系,Kaushik团队指出强搅拌在脱硫期间促进渣的乳化,证据就是夹杂物中的钙含量高

在过分的氩气搅拌和顶渣少的情况下,观察到氧化铝夹杂重新生成,所以在精炼清洁钢水去除夹杂物期间是需要优化搅拌功率的。

二次氧化对钢的清洁度的重要性不能过分强调,Nadif团队报道了二次氧化的重要性和测量控制,z近几十年来,冶炼钢厂采取了许多措施来控制精炼后的二次氧化源头;板坯连铸有规律地采用浸入式水口SEN和钢包长水口来隔绝大气。特别是在长材生产中,中间包和结晶器采用惰性气体保护,对于生产高品质钢种已经成为标准配置了。要特别注意惰性气体阀门设计,避免在阀系统中产生负压造成空气的侵入。

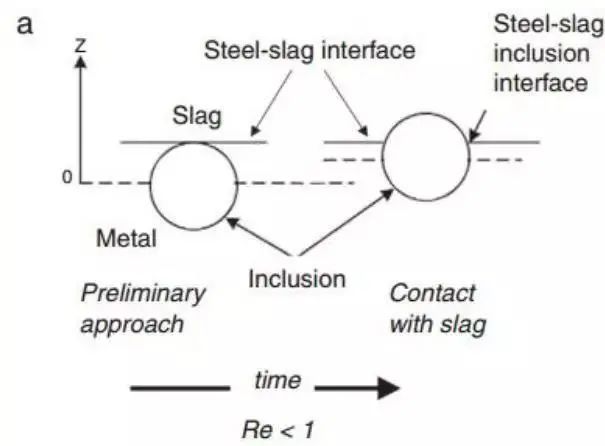

夹杂物附着在精炼渣中其表面张力贡献z大,其次是渣子溶解夹杂物的能力。不管渣的成分,绝大多数精炼渣和夹杂是湿润的。这是由于夹杂和钢水之间以及夹杂与精炼渣之间的表面能差的大小有关。这个现象经过长时间的讨论,至少是从文献开始的,其他的由Olette概述。精炼渣中的液相分数促进了非金属夹杂的去除,这一点在非常早期文献就清楚地知晓了,而且由天才的实验所证实。然而,在渣的黏度上仍然保留了一些矛盾的地方。Nakajima和Okamura提出一个模型来描述夹杂物穿越钢渣界面的过程,后来有许多研究详细地讨论和z新研究夹杂物被渣吸收课题。Nakajima和Okamura提出在一定的条件下夹杂物从钢中进入渣中,可能包含了从界面的金属膜作为通道,而另外其它例子,特别是固态夹杂中,这样的金属膜是不存在的,见图12。

图12 图示夹杂物越过钢渣界面2种类型,引自Nakajima,夹杂物达到界面的雷诺数决定其行为

他们的结论是渣的黏度和相应的表面能对确定夹杂物通过界面是一个重要的参数,而且减少夹杂物再次返回钢水中的危险。这个现象用一个条件来概括,即在夹杂靠近界面时的雷诺数,z近以来,Sridhar团队已经在线观察这个膜的通道是一个普遍的现象,在绝大多数情况下,延长了夹杂进入渣中的路径。

一旦夹杂离开钢水,液态夹杂立刻溶解在渣中,使用在线观察,固态夹杂溶解热力学就可以进行实验观察,在一些情况下,溶解的热力学是由传输(在边界层的扩散)所控制的,在另外情况中,例如MgO夹杂,中间层的形成取决于渣的化学成分,在精炼中的各个化学阶段上可能阻碍夹杂物的溶解,这从以前较为普通的技术方法就可以得到的结果所证实,z近以来,Yan团队估算了渣中MgO的溶解,指出所有获得的数据受到质量传输的控制。

Holappa团队调查研究中间包覆盖剂活度,中包覆盖剂吸收夹杂是一个关键性的特性,他们观察到在给定的渣中溶解固态非金属夹杂物在渣的化学成分、热力学条件、表面张力和黏度之间具有复杂的相互作用关系。Holappa团队推断“要得到更多这方面知识需要进行进一步系统性的研究,……要研发优化的渣”。非金属夹杂物被钢包的耐材表面吸附是一件好事,但是这种吸附在钢包耐材表面的夹杂物也可能成为下一炉钢夹杂物的来源,这往往取决于钢包渣的成分。如果夹杂物吸附在钢水管路通道里将引起非常麻烦的事故,例如在连铸过程中水口阻塞造成处理时间长,代价大。这个水口阻塞现象参考文献做了很好的阐述,后面将要讨论,注意到引起水口絮流是氧化铝夹杂附着积累,可能在二次氧化中形成的FeO和夹杂一起聚集,参考文献清晰阐述了这个现象。

有大量的出版物阐述了连铸和钢锭浇铸过程中保护渣吸收初生夹杂情况,文献指出是有这种可能性的,但是主要观点内容和上面讨论的没有差别。连铸和模铸保护渣(类似于中间包覆盖剂)必须有多种功能和流动性,在结晶器内受到各种各样的约束,包括要避免保护渣裹挟进入初生坯壳的表面,这在一定程度上限制了夹杂物移动而保留在保护渣中,优化中间包和结晶器钢水流动,使其钢水带着夹杂到达钢渣界面,但与其他相关的冶金目标的相冲突的。对流使夹杂上升去除是钢包精炼尽可能做到的事情,也要防止二次氧化造成新的夹杂,这是生产清洁钢重要的一环。

另外一个问题是在连铸坯内初生夹杂运动过程,由于弧形连铸的原因造成夹杂物在横截面上非对称分布,已经较好地被认识到。非对称夹杂往往也与水口絮流堵塞有关。

Sichenz近展示了二次精炼模型的效果,特别是精炼炉工艺过程,模型试图给出钢渣界面反应、过渡搅拌渣层开眼、夹杂物产生、形核、生长和分离上浮去除,使用了大多数可用的技术。然而,Sichen注意到钢包精炼过程中主要的质量传输效率、夹杂上浮去除速率、过分搅拌渣层开眼等变量和氩气流动速率由于工业生产中的如钢包透气芯堵塞和气体管路漏气等不确定性造成模拟困难。

在工业生产钢包精炼中控制和检测氩气流动速度是有难度的。控制钢包渣层开眼可以使用摄像仪和影像分析仪,使用振动测量来控制氩气流量,这些技术在一些钢厂已经采纳。

上一篇:模具钢夹杂物的形核和组织

下一篇:模具钢生产过程中的次生夹杂物

扫一扫,在线报价

陈经理 电话 / 微信:13375185558

地址:苏州市吴中区木渎镇金枫南路1258号 Tel:0512-65781358 邮箱:2808235998@qq.com

感谢您的关注,当前客服人员不在线,请填写一下您的信息,我们会尽快和您联系。